Yapısal çelik (konstruksiyon), dünyanın pek çok bölgesinde tek ve çok katlı binaların iskeletini oluşturmada mimar ve mühendislerin ilk tercihi olmaktadır.

Zira çelik malzemeler, birbirini tamamlayan parçalar halinde inşaa edilebilme imkanı vermekle beraber (lego gibi), kesin ölçüler ve hafif kurulumlar da sağlamaktadır.

Bunun yanısıra, özellikle çelik fabrikasyonu, maliyet açısından bütün diğer alternatif yöntemlerden daha tasarruflu olabilir.

Ancak, çeliğin kullanıldığı ortamlardan olan endüstriyel ortamlar çoğu zaman yüksek bir yangın tehlikesi barındırır ve ortaya çıkabilecek bu yangın – süratli bir şekilde – can ve mal kaybına neden olabilir.

Endüstriyel yangın tipleri, zamanla oluşan sıcaklık artışlarına göre iki ana sınıfa ayrılmaktadır:

– Selülozik Yangın: Günlük hayatta sıkça karşılaştığımız, daha çok ahşap, kağıt ve benzeri selülozik malzemelerin yanması ile oluşan yangın tipleridir. Hidrokarbon yangılarına nazaran daha yavaş sıcaklık yükselmesi olur. Görülebilecek en yüksek sıcaklık 1100 °C civarındadır.

-Hidrokarbon Yangın: Bu tip yangınlar, petrol ve türevlerinin işlendiği veya depolandığı yapılarda oluşabilir. Bu yangınlarda sıcaklık ani olarak çoğu zaman bir patlama eşliğinde yükselir ve 1300 °C seviyelerine kadar sıcaklıklar yükselebilir.

Bu tip yangılar sırasında oluşabilecek yüksek sıcaklıklar ve buna bağlı ısı nedeniyle çelik yapı, yük taşıma kapasitesini – stabilitesini – kaybedebilir. (550 °C ve üzeri sıcaklıklar)

Bu da, binanın hızla çökmesi anlamına gelebilir.

Bu tip yangınlar sırasında yangını söndürmek ya da en azından çeliğin deformasyonunu belirli bir süre (30 dakikadan 3 saate kadar ) geciktirmek ve dolayısıyla binayı tahliye için yeterli süre kazandırmak için bazı tasarım felsefeleri ve çeliği koruyan modern yöntemler geliştirilmiştir. Bu yöntemleri iki ana başlık altında toplayabiliriz:

| Aktif Yangın Koruma(Active Fire Protection – AFP) | Pasif Yangın Koruma(Passive Fire Protection – PFP) |

| “Aktif” terimi genellikle yangına direk müdahale etme anlamında kullanılır ve yağmurlama sistemleri, arasöz, soy gazlar gibi sistemleri içerir. Ayrıca, algılama ve alarm sistemlerini de kapsar. | “Pasif” terimi genellikle yangına karşı izolasyon yaparak koruma anlamında kulllanılır. Bu tür ürünler yangına direk müdahale etmezler, ama yangından dolayı oluşan ısı etkilerinden yüzeyi izole eder. |

INTUMESAN Boyalar (Lt.Intumescent*) ile Pasif Yangın Koruma

(PFP-Passive Fire Proofing )

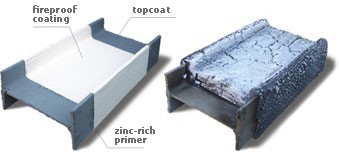

Pasif Yangın Koruma yöntemlerinden biri olan İntumesan boyalar ile yangına karşı koruma, son yıllarda geliştirilen ve popüleritesi 11 Eylül 2001 saldırılarından sonra daha da artan yöntemlerinden biridir. Söz konusu boyalar, 30 dakika ile 3 saat arası dayanım sağlayabilirler. Normalde ince bir film tabakası şeklinde uygulanan boya, ısı ve alev altında şişer ve bu sayede kimi zaman orjinal film kalınlığının 50 katı kalınlığa ulaşan bir izolasyon tabakası oluşturabilir:

Yangına dayanıklı boya/kaplama mazlemelerinin kullanım amacı, diğer alternatiflerde olduğu gibi, yangın esnasında daha önceden planlanmış süre içinde, çelik yapının yangından dolayı ısınarak yük taşıma kabiliyetini kaybetmesini geciktirmektir. Bu geciktirme sayesinde, binanın tahliyesi ve yangına müdahale için zaman kazanılır.

|

Bu teknolojinin, yukarıda sıralanan diğer yöntemlere göre şu avantajlara sahiptir:

– Çeliğin estetiğine uyum göstermesi, (renk ve desen seçenekleri)

– Diğer yöntemlere göre daha az yer kaplaması,

– Hem fabrikada, hem de sahada uygulanabilme özelliği,

– Montaj esnasında oluşabilecek hasarların kolayca ve ekonomik olarak

tamir edilebilmesi,

– Statik açıdan ekstra yükler getirmemesi (düşük ağırlık dağılımı),

– İlave “korozyon direnci” kazandırması

Bu tip boyalar/kaplamaları uygulamak için fırça, rulo, inşaat malası, havalı/havasız boya pompaları gibi ekipmanlar gerekebilir. Ancak, seçilecek boya tipine göre (Örn. Epoksi esaslı Intumesan) uygulama sırasında modifiye edilmiş özel ekipmanlar ve bu konuda sertifikalı uygulamacı boya ekibi gerektirebilir.

Yangın Dayanım Testleri

Intumesan boyaların performansları ve yangın dayanım süreleri bağımsız kuruluşlarca bu konuda yayınlanmış standartlara uygun olarak ölçülmektedir:

Bu kuruluşlar:

ASFP (The Association for Specialist Fire Protection )

ASTM (American Society of Testing&Materials)

SINTEF (Stiftelsen for industriell og teknisk forskning)

BAM (Federal Institute for Materials Research and Testing)

UL (Underwriterrs Laboratories)

NFPA (National Fire Protection Agency)

Proje şartnamelerinde sık olarak karşılaşılan test standartlardan bazıları şunlardır:

- UL 1709, UL 263 ve UL 723

- ASTM E119, ASTM E-84 , ASTM

- NFPA 255, NFPA 286 ve NFPA 701

- UBC 7-1

- BS 476 Part 21

Intumesan Boya Tipleri :

Intumesan boyalar içinde kullanılan çözücü (solvent) kimyasala göre 2 ana kola ayrılır:

– SU-BAZLI (waterborne)

– SOLVENT-BAZLI (solvent-borne)

SU-BAZLI (waterborne)

Su-bazlı tipte olan intumesan boyaların çözücüsü (tineri) su olup tek bileşenlidirler. Çoğunlukla kuru-film kalınlıkları (ing. DFT) 1-3 mm arası değişmektedir. VİNİL-AKRİLİK veya AKRİLİK reçinelerden oluşmaktadır. Buna ilave olarak; kapatıcılık, UV dayanımı, akışkanlık, yüzey yayılımı gibi performans özellikleri için değişik pigmentler ihtiva edebilirler.

Avantajlarından en önemlisi içerdiği düşük VOC* oranı ile çevre-dostudur ve atölyede (shop) veya sahada (field) standart boya ekipmanları ile uygulanabilmeleridir. Ayrıca daha hızlı yüzey kuruması yaptıkları bilinmektedir. Ancak, hem çevre şartlarına daha hassastırlar (düşük sıcaklık ve yüksek nemi sevmezler), hem de nispeten daha yumuşak bir yapıda oldukları için, özellikle sevkiyat sırasında oluşabilecek darbelere hassaslardır; kolayca zarar görebilirler.

– SOLVENT-BAZLI (Solvent-borne)

Petrol türevli çözücüleri(solventleri) olan bu boyalar, genelde EPOXY MASTİK, POLYURETHANE, ve POLYUREA ve PEROXİDE KÜRLENMELİ METHACRYLATE reçineli sistemlerdir.

Ancak bunların içinde en popüleri reçinesi EPOKSİ olan Intumesan boyadır. Zira teknolojisi en oturmuş, yüksek kalınlıklarda atılabilen (3-25 mm) direk çeliğe (astar gereksinimi yok) atılabilen ve özellikle Hidrokarbon yangınlarda bazı elemanları istenilen sürede (örneğin 3 saat) koruyabilen tek boya tipi olma özelliğine sahiptir. (Hp/A oranından dolayı) Ayrıca oluşturduğu sert ve kalın kaplama, -su-bazlı İntumesanların aksine- hem hava şartları (yağmur, güneş) hem de kolay-kolay darbelerden etkilenmez.

Ancak, EPOKSİ MASTİK tipinde İntumesan boyaların bazı handikapları da vardır:

Özellikle yüksek birim fiyatı ve standart boya ekipmanları ile uygulanamaması (ısıtmalı-çok bileşenli boya pompası gereksinimi) ve yüzeyde portakal-kabuğu gibi pütürlü estetik olmayan bir yüzey oluşturması bunlardan en önemlileri olarak gösterilmektedir. Bu tipte olan çoğu boya uygulanması kolay değildir ve çoğu zaman özel ekipmanlar ile uygulanması gerekmektedir.

Hp/A Kesit Oranı

Boya maliyetinin ana kalemini oluşturan boya/kaplama kalınlığının belirlenmesi,

hem konstrüksiyonun Hp/A olarak isimlendirilen kesit oranlarına hem de iki saati aşmamak kaydıyla istenen dayanım süresine bağlıdır. Hp / A formülünde:

Hp : Çelik elemanın alevlere maruz kalan kesit çevresi

A : Çelik elemanın kesit alanıdır.

Sonuç olarak Hp/A oranı düşük çelik elemanlar daha yavaş bir sürede ısınırlar ve daha düşük kalınlıkta bir korumaya ihtiyaç duyarlar.

Örneğin, aynı yangın dayanımı için aşağıdaki malzemelerde;

IPE 160 → Hp/A 310 → kalın boya kalınlığı

HEB 300 → Hp/A 116 → ince boya kalınlığı

gerekmektedir.

NOT: Hp/A oranı her kesit için farklı olacağından basit geometrik işlemler ile ya da her profile ait tablolardan alınan değerlerin oranlaması ile bulunabilir. Bu oranlamalar daha önceden yapılan testler ve hesaplamalar sonucu ortaya çıkmıştır ve tablolar halinde Intumesan boyası üreticilerinde ve yangın uzmanlarında mevcuttur.

*Bazı boya firmaları özel bilgisayar yazılımları ile boya kalınlarını hesaplamaktadırlar.

Özet olarak boya kalınlığını ve buna bağlı olarak da boya maliyetini:

a) İstenen dayanım süresi (30, 60, 90 veya 120 dakika)

b) Profilin geometrisi (Hp/A oranı)

c) Profilin projedeki durumu(iç-dış mekânlar gibi)

d) Yangının tipi (selülozik, hidrokarbon)

belirler.

Sonuç olarak;

Yukarıdaki faktörler ve yapılan testlerin sonuçları yardımıyla hazırlanan tablolar, istenen yangından koruma süre için gerekli boya/kaplama kalınlıklarını listeler. Ancak bu kalınlıklar, -dolayısıyla maliyetler- her boya/kaplama firması için değişkenlik gösterebilir. Zira, boya üretici firmaların süregelen Ar-Ge çalışmaları neticesinde, daha ince boya kalınlıkları ile daha uzun koruma sağlayan boya/kaplama formülleri geliştirilmeye devam edilmektedir. Bu durum, üründe gelişme sağlandıkça yeni kalınlık tablolarının hazırlanması gereğini ortaya çıkarır. Bu nedenle boya kalınlığı hesabı yapılırken, ürün ve tabloların hangi firmaya ait olduğuna ve tabloların güncel olduğuna dikkat edilmelidir. Ayrıca, boya sistem kalınlıklarının belirlenmesi sırasında boya üretici firmaların desteği alınarak yapılmalısı son derece önemlidir ve gereklidir!

Bir diğer önemli noktada boya uygulamasının nerede (atölyede/şantiyede) yapılacağı konusudur. Zira, boya tipine bağlı olara atölye (fabrika) veya şantiyede boya uygulaması yapmak hem boya kayıplarını hem de yüzey görüntüsünü etkileyecek; dolayısıyla işin başarısı etkilenecektir.

Ayrıca, yukarıda EPOKSİ MASTİK boyalarda açıklandığı gibi, mutlaka boya üreticisine sözkonusu Intumesan boyanın hangi uygulama yöntemi ve ekipmanların yardımı ile uygulanacağı sorusu yöneltilmelidir.

Son olarak, yangına dayanıklı boya uygulamalarında dikkat edilmesi gereken en önemli hususlardan biri de, altına ya da üstüne uygulanacak boya katlarının seçimidir (astar , sonkat gibi…). Astar ya da sonkat boya seçimi yapılırken, mutlaka yangın boyası (INTUMESCENT) üreticisi ile görüşülüp yazılı onay olmadan boya seçimi yapılmamalıdır. Zira, yangına dayanıklı boyalar (INTUMESCENT), boya sisteminin parçası olarak düşünülmeli ve üstüne veya altına uygulanacak boya ile uyumlu olması gerektiği unutulmamalıdır.

*Intumescent.(Lt.) = Bir sıvı ya da gaz yardımı ile şişmek.